Wie aus einem alten Stück Schiffsholz ein Füller wurde

No.5 Elbe – eine sensationelle Geschichte

DIE VORGESCHICHTE

Man darf in der Werkstatt immer wieder tolle Sachen erleben. Und hin und wieder darf man dadurch tief in unglaubliche Geschichten eintauchen. So geschehen im November 2022 ... begonnen hat es mit einem Anruf einer sehr netten Dame der Stiftung Hamburg Maritim. Die einfache Frage war „Können Sie aus einem alten Stück Schiffsrumpf einen tollen Füller herstellen?“. Klar kann ich das. Nun denn ... das Holz wurde aus der sorgsamen Verwahrung geholt und an mich geschickt. Vom hohen Hamburger Norden bis tief in den Bayerischen Süden.

Und so kamen zwei alte, wertvolle Stück Holz in der SchreibMeister Werkstatt an. Ich muss aber vorher erzählen, von welchem Schiff dieses Holz stammte. Ist ja nicht irgendein Pott ...

DAS SCHIFF – No.5 ELBE

Der 37 Meter lange Zweimaster ist nicht nur das älteste Schiff der Stiftung Hamburg Maritim, sondern es ist auch das älteste vollständig aus Holz gebaute Seeschiff Hamburgs. 1883 wurde der Lotsenschoner gebaut, um in einem der rauesten Seegebiete der Welt die Lotsen an Bord der Richtung Hamburg einlaufenden Schiffe zu bringen. Also ich „füttere ja die Fische“ schon bei leichter Brise auf dem Chiemsee ...

DAS HAT DER LOTSENSCHONER No.5 ELBE SCHON ERLEBT

Das Schiff wurde 1883 erstmalig zu Wasser gelassen und hat in der Tat das wilde Kap Hoorn umrundet. Das ist ja nicht grad ein kleiner Segelausflug, das ist echt heftig. Und das war 1937! Den Atlantik hat es insgesamt 13mal überquert. Im Juni 2019 kollidierte das Schiff auf der Elbe mit einem Containerschiff und sank. Erfreulicherweise wurde es fachgerecht wieder repariert und steht heute noch als Segelschiff und Event-Location zur Verfügung. Der Lotsenschoner gehört als ältestes vollständig aus Holz gebautes Seeschiff zum maritimen Erbe der Hansestadt Hamburg.

Tja, liebe Freundinnen und Freunde: Genau aus diesem Schiff stammen die Holzstücke für den Füller, der daraus gedrechselt werden soll.

No.5 Elbe – ein stolzer Zweimaster – Stiftung Hamburg Maritim, Klaus Braasch

Von diesem Schiff stammen die zu verarbeitenden Holzstücke – Joachim Kaiser

Ein Füller aus dem Holz der No.5 Elbe – so wurde er gemacht

Hier darf ich Sie einladen, die Geschichte der Herstellung des Füllers in allen Schritten (na ja, in fast allen ...) mit zu erleben. Vom Holzblock bis hin zum fertigen edlen Kolbenfüller.

An der Bandsäge werden die Holzblöcke erst einmal in die benötigte Stärke aufgetrennt.

Danach säge ich quadratische Rohhölzer, die später zum Stiftkörper des Füllers werden sollen.

An der Bandsäge werden die Teile nun für die Kappe und den Füller abgelängt.

So sieht das von der anderen Seite aus. Die seltsamen Messingteile sind die Röhrchen, die später in das Holz verklebt werden müssen.

So sehen die beiden Teile, die „Blanks“ dann aus. Die Markierungen zeigen die durchgehende Maserung des Holzes an.

In der Drechselbank wird genau in der Mitte ein Loch durchgebohrt, um die Messingröhrchen aufzunehmen.

Da das Holz sehr wertvoll ist, wird nichts verschwendet. Daher ist es wichtig, es genau in der Mitte zu bohren.

Das Bohrmehl wird aufgefangen. Das benötigen wir ggf. später noch für evtl. notwendige Ausbesserungsarbeiten an dem alten Holz.

Auch die Kappe wird gebohrt. Um es aber nicht ganz so einfach zu machen ....

... brauchen wir drei verschiedene Durchmesser. Glücklich, wer den passenden Stufenbohrer mit den passenden Größen zur Verfügung hat.

Her ist Genauigkeit angesagt. Also wird immer wieder nachgemessen, ob das Röhrchen passt. Hier noch nicht ...

... aber hier haben wir einen Sieger. Nun werden die Röhrchen in die Holzteile eingeklebt, um später die Füllermechanik aufnehmen zu können.

Da die Röhrchen ganz glatt sind, müssen diese vorher aufgeraut werden. Es gibt die raue See – und hier raue Röhrchen. Und bei mir Stirnfalten ob der richtigen Schreibweise ....

Der Kleber schäumt im Inneren auf und verklebt das Röhrchen fest mit dem Holz.

Da beim Aufschäumen das stufige Röhrchen gerne nach oben wandert, muss es mit einem Gewicht beschwert werden. Das Gewicht muss allerdings vor dem Kleber geschützt werden. Sollte das vergessen werden, erlebt man in der SchreibMeister Werkstatt eine umfassende Auswahl bayerischer Schimpfwörter, Beschwörung und Anrufe sämtlicher Gottheiten.

Nachdem der Kleber ca. 48 Stunden durchgehärtet ist, werden die „überschäumenden“ Reste an den Enden abgeschliffen.

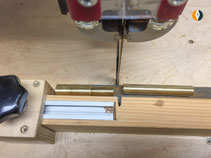

Nun geht es darum, das Holz an den Enden absolut bündig und rechtwinklig zum Röhrchen abzufräsen. Hier kommen spezielle Fräser und „Führungen“ ins Spiel.

Das Holz wird exakt bis zur Kante des Röhrchens abgefräst. Man sollte das Röhrchen nicht kürzen. So 1/10 bis 2/10 mm (ja – Millimeter!) geht noch. Hier sollte man seine Veranlagung zur Grobmotorik etwas unter Kontrolle haben. Sonst geht es zurück auf „Los“.

So sieht das schön und exakt gefräste Teil aus.

Der Stiftkörper (das größere Stück) und die Kappe sind nun fertig zum Drechseln.

Das ist die Drechselbank. SchreibMeister ist ja nicht irgendeine Drechslerei. Daher steht der gute alte Jimi Hendrix dahinter. Nicht im Bild sind die Beatles, die Yellow Submarine und Uschi Obermaier sowie weitere Symbole der 60er und wilden 70er.

Das „Waffenarsenal“ – meine Haupt-Drechseleisen. Damit machen wir nun aus dem eckigen Holz ein rundes Holz.

Ich spanne den Rohling für die Kappe in die Drechselbank ein und fange an. Da ich zum Drechseln zwei Hände brauche, gibts hier kein „Live-Bild“ davon.

Die Kappe ist schon grob vorgedrechselt und schaut ganz gut aus. Dann noch den berühmten „letzten Durchgang“. Bei einem so alt-ehrwürdigen Holz stehen da einem schon ein wenig die Schweissperlen auf der Stirn.

Um eventuelle Spuren der Drechseleisen zu eliminieren, und auch im eine tolle glatte Oberfläche zu erhalten, kommt Schleifpapier in verschiedenen Feinheiten nun zum Einsatz. Man produziert hier ein wenig „Feinstaub“ ;-)

Die Kappe ist erst einmal fertig gedrechselt und geschliffen.

Nun kommt der Stiftkörper dran ...

Gleiches Spiel von vorne. Allerdings sehe ich hier ein paar Holzbeschädigungen, die erst beim Drechseln sichtbar wurden. Jetzt kommt das Bohrmehl und der Schleifstaub zum Einsatz. Vorsichtig wird das Holz repariert, Färbungen und Struktur werden beibehalten. Auch hier bauche ich wieder zwei Hände (ehrlich: drei wären mir lieber) - daher keine Fotos von der „künstlerischen Holzbearbeitung“.

Die beiden Rohkörper sind fertig. Nun dürfen diese 1-2 Tage „entspannen“, um evtl. Spannungen im Holz zu vermeiden. Jetzt ist die letzte Gelegenheit für das Holz, Unsinn zu machen oder zu reissen. Zumindest aus meiner Sicht ... Wenn alles gut geht, kommt der letzte Schritt: die Oberflächenbearbeitung.

Und nun kommt die Oberflächenversiegelung. Wie bei dem Zaubertrank von Miraculix geht das Rezept nur von Druidenmund zu Druidenohr. Nur halt angepasst an die modernen Zeiten ...

Grundsätzlich kann ich aber sagen, dass wie bei Miraculix die Zutat „Cyanacrylat“ enthalten ist (bei Miraculix wars ein Hummer, der nicht unbedingt nötig wäre, dem Trank aber einen guten Geschmack verleiht).

Da Cyanacrylat der Hauptbestandteil von Sekundenkleber ist, klebt das Zeugs fast alles, was damit in Berührung kommt. Untrennbar. Zum Beispiel Finger an die Kleberflasche ... oder das Holz an Metallteile. Daher spanne ich die Teile auf selbst gemachte Kunststoffhalterungen in die Drechselbank. Und jetzt kommen zwischen 10 und 15 einzeln aufgetragene Schichten ...

Ich lasse die Oberfläche gut durchhärten, ganze zwei Tage lang. Danach muss die Oberfläche poliert werden. Das geschieht wie bei hochwertigsten lacken: mit einem Nass-Schliff. Dazu braucht es Wasser und feine bis feinste Schleif-Pads.

Während das „normale“ Schleifpapier eine Körnung (das ist die Feinheit des Schleifpapiers) von 80 bis 400 hat, verwenden wir viel feinere Körnungen: wir beginnen bei 1.500 und hören erst bei 12.000 auf. Das ist wie Autolack schleifen. 12.000 – das ist ungefähr wie Zeitungspapier. Insgesamt wird jedes Teil mit den 9 Pads nacheinander behandelt.

Leider kann das Handy den Glanz nicht so einfangen, wie ich es gerne hätte. Aber so sieht dann die fertige Kappe aus. Hochglänzend und super glatt. Aber – und darauf lege ich besonderen Wert: Unter der Oberfläche kann man noch Strukturen von Holzeinschlüssen, Holzfehlern und Verwachsungen spüren. Aber der Stift ist vor Hautschweiss und Umwelteinflüssen gut geschützt.

Das sind die finalen Bestandteile des Kolbenfüllers. Dieser Füller, der SchreibMeister „Excalibur“, kann nicht mit einer Tintenpatrone befüllt werden. Als klassischer Kolbenfüller „bezieht“ er seine Tinte stilgerecht aus einem Tintenfass.

Ich stecke den Füller erst einmal „trocken“ zusammen und prüfe die Passgenauigkeit, Größen und „Spaltmaße“. Erst dann wird er zum finalen Füller dauerhaft zusammengebaut.

Spezialklebstoffe sichern die einzelnen Komponenten, weniger spezielle Komponenten sorgen für etwas „Anpressdruck“.

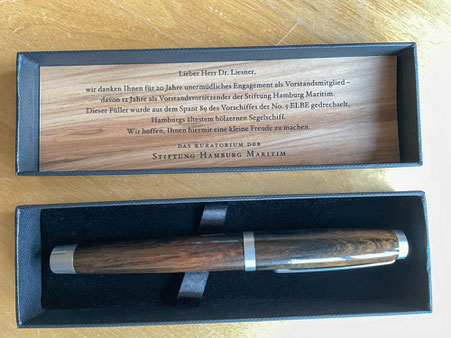

Der Füller ist fertig. Es wird nun ausgiebig getestet, eingeschrieben, mit Tinte befüllt, auf den Kopf gestellt – bis wirklich alles zu meiner Zufriedenheit ausfällt. Danach wird er komplett gereinigt und in seine Schachtel gelegt.

Für den Schachteldeckel gibt es ein individuelles Zertifikat, das auf echtem Holz gedruckt ist. So kann der Füller nun auf Reisen gehen.

Und die No.5 Elbe lebt darin ein Stück weiter. Und darf Geschichte schreiben. Oder Schecks. Oder Unterschriften leisten.

In jedem Fall hat wieder ein Stück tolles Erlebnis die SchreibMeister Werkstatt verlassen. Ach ja ... hab ich ganz vergessen: danach wurde aus diesem Holz auch gleich noch ein zweiter Füller bestellt :-)